Wszechstronne Możliwości Przetwarzania i Opcje Dostosowania

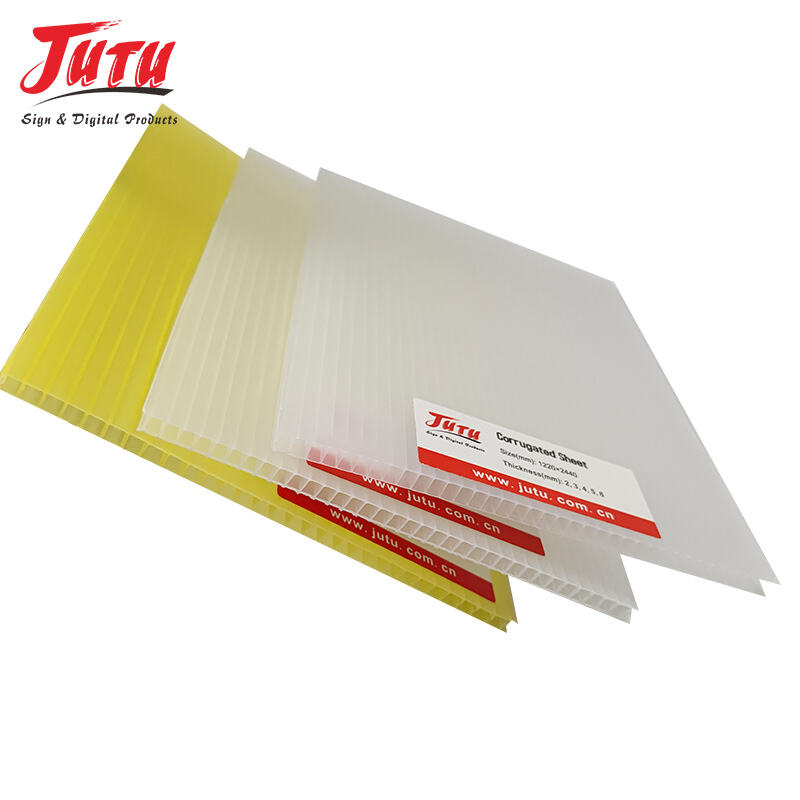

Płytka z falistego polipropylenu oferuje niezrównaną wszechstronność przetwarzania, umożliwiając producentom i wykonawcom tworzenie niestandardowych rozwiązań dla praktycznie każdego wymagania aplikacyjnego. Standardowe narzędzia stolarskie i metalowe pozwalają łatwo ciąć, nacinać i kształtować płytę z falistego polipropylenu bez konieczności stosowania specjalistycznego sprzętu lub długotrwałego szkolenia, co czyni ją dostępna dla firm o każdej wielkości. Możliwość tłoczenia pozwala na precyzyjne wycinanie skomplikowanych kształtów i wzorów, umożliwiając masową produkcję wkładek pakunkowych, elementów ochronnych oraz dekoracyjnych. Właściwości gięcia pozwalają tworzyć pudełka, przegrody i trójwymiarowe struktury, które zachowują integralność konstrukcyjną bez potrzeby stosowania dodatkowych łączników czy klejów. Techniki spawania, w tym gorącym powietrzem, ultradźwiękowe i klejenie rozpuszczalnikowe, tworzą trwałe połączenia, których wytrzymałość jest równa lub większa niż materiału podstawowego, umożliwiając budowę dużych zestawów i trwałych instalacji. Gładka powierzchnia płyty z falistego polipropylenu nadaje się do różnych metod druku i dekoracji, w tym sitodruku, druku cyfrowego, grafik winylowych i systemów malarskich, zapewniając nieograniczone możliwości brandingowe i personalizacji. Możliwość dopasowywania kolorów gwarantuje spójny wygląd w całych seriach produkcyjnych, a specjalne formuły mogą zapewnić określone właściwości, takie jak odprowadzanie ładunków elektrostatycznych, działanie opóźniacze płomienia lub zwiększoną odporność na promieniowanie UV. Procesy termoformowania umożliwiają tworzenie powierzchni zakrzywionych i trójwymiarowych kształtów w zastosowaniach specjalistycznych wymagających konfiguracji nierównoległych. Przetwarzanie koronowe i inne metody przygotowania powierzchni poprawiają przyczepność w krytycznych zastosowaniach łączących, gdzie niezbędna jest maksymalna wytrzymałość połączeń. Wzory perforacji mogą być dokładnie kontrolowane podczas produkcji w celu tworzenia listew rozerwanych, otworów wentylacyjnych lub efektów dekoracyjnych, które dodają wartości funkcjonalnej i estetycznej. Procesy laminowania pozwalają na łączenie z innymi materiałami, takimi jak pianka, tkanina czy folie metaliczne, tworząc struktury kompozytowe o ulepszonych właściwościach. Środki kontroli jakości zapewniają stałą grubość, gęstość i wykończenie powierzchni w całych partiach produkcyjnych, umożliwiając wiarygodne planowanie i specyfikację w zastosowaniach krytycznych. Niestandardowe formuły dostosowują się do konkretnych wymagań eksploatacyjnych, w tym certyfikatów żywnościowych, kompatybilności z urządzeniami medycznymi lub specjalistycznej odporności chemicznej potrzebnej w unikalnych zastosowaniach.