Doskonała łatwość w obróbce i elastyczność w produkcji

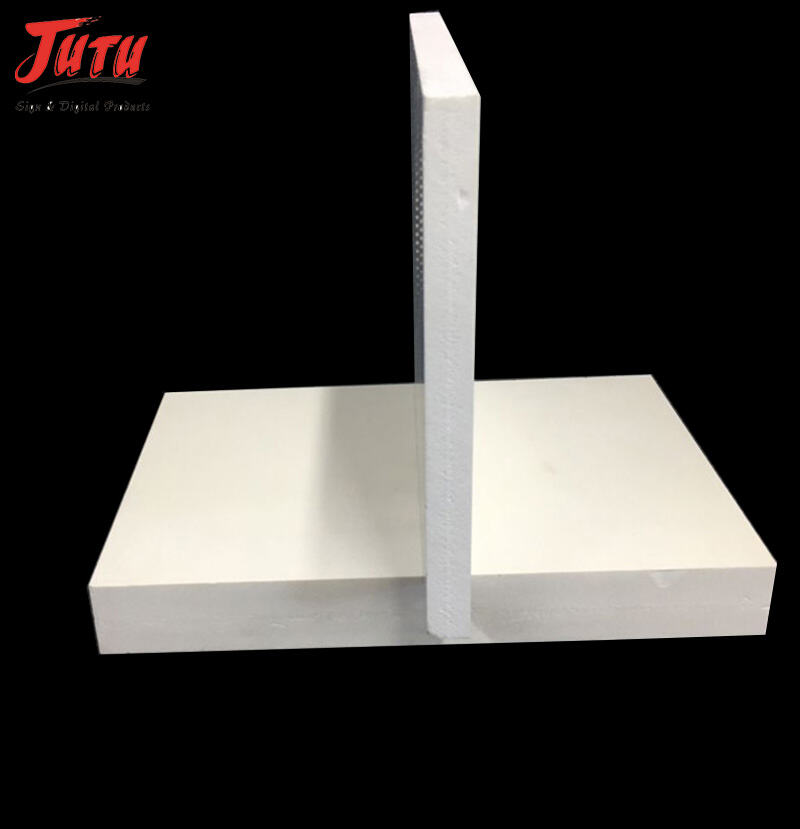

Płyta celtec przeobraża procesy wytwarzania i obróbki dzięki doskonałej łatwości obróbki i wyjątkowej elastyczności produkcyjnej, umożliwiając projektantom i producentom osiąganie złożonych geometrii oraz precyzyjnych specyfikacji z niezrównaną łatwością. Ten zaawansowany materiał doskonale nadaje się do obróbki standardowymi narzędziami stolarskimi, pozwalając na cięcie, frezowanie, wiercenie i kształtowanie płyty przy użyciu istniejącego sprzętu bez konieczności stosowania specjalistycznego wyposażenia lub długotrwałego szkolenia operatorów. Jednolita gęstość całej płyty zapewnia spójne parametry cięcia, eliminując odrywanie się warstw i łuszczenie, które często występują przy zmienności struktury drewna lub materiałach kompozytowych. Wykończenie krawędzi staje się łatwe, ponieważ materiał po obróbce daje gładkie, czyste krawędzie wymagające minimalnej obróbki końcowej, co znacząco skraca czas produkcji i obniża koszty pracy. Możliwości formowania termicznego otwierają nowe możliwości projektowe, pozwalając producentom tworzyć powierzchnie zakrzywione, złożone profile i trójwymiarowe kształty poprzez kontrolowane procesy nagrzewania i formowania. To zachowanie termoplastyczne umożliwia tworzenie szczelnych naroży i zintegrowanych elementów, które przy użyciu tradycyjnych materiałów wymagałyby wielu komponentów i operacji łączenia. Kolejną dużą zaletą jest wszechstronność łączenia, ponieważ płyta celtec może być łączona różnymi klejami, łącznikami mechanicznymi oraz technikami spawania, dając wytwórcom wiele opcji łączenia dostosowanych do konkretnych wymagań aplikacyjnych. Wymagania dotyczące przygotowania powierzchni są minimalne – gładka, jednolita tekstura płyty pozwala na nanoszenie farb, laminatów, grafik winylowych i innych wykończeń bez konieczności gruntowania lub intensywnej obróbki powierzchni. Stabilność wymiarowa materiału podczas przetwarzania zapobiega wyginaniu i odkształceniom, które mogą występować w produktach z drewna naturalnego, zapewniając spójne wyniki i redukując odpady z powodu odrzuconych elementów. Efektywność obróbki skokowo wzrasta dzięki stałym siłom cięcia i właściwościom odprowadzania wiórów, umożliwiając wyższe prędkości posuwu i lepsze wykończenie powierzchni. Brak struktury włókien eliminuje preferencje kierunku cięcia, umożliwiając optymalizację układania konturów, co maksymalizuje wykorzystanie materiału i minimalizuje generowanie odpadów.