O que Considerar ao Comprar Painéis Compostos de Alumínio

Painel de alumínio composto , um material de construção versátil feito de duas folhas finas de alumínio unidas a um material central, é amplamente utilizado na construção, sinalização e design de interiores. Sua popularidade deve-se à sua natureza leve, durabilidade e apelo estético, tornando-o adequado para aplicações internas e externas. No entanto, nem todos os painéis compostos de alumínio não são iguais — fatores como material do núcleo, espessura, resistência ao fogo e certificação podem afetar significativamente o desempenho e a segurança. Seja para comprar uma fachada de edifício, uma vitrine ou para uma reforma residencial, saber o que considerar garante que você escolha um painel que atenda às suas necessidades, orçamento e padrões de segurança. Este guia descreve os principais fatores a serem avaliados ao comprar um painel composto de alumínio.

Entenda o Material do Núcleo

O material do núcleo de um painel composto de alumínio é fundamental para o seu desempenho, peso e segurança. Diferentes materiais para o núcleo oferecem benefícios variados, portanto, escolher o adequado depende da sua aplicação:

- Núcleo de Polietileno (PE) : A opção mais comum e acessível, os painéis de núcleo de PE são leves e flexíveis, tornando-os fáceis de instalar. Eles são adequados para aplicações internas, sinalização ou fachadas de edifícios de baixa altura onde a resistência ao fogo não é uma preocupação primária. No entanto, o PE é inflamável, portanto, esses painéis não são recomendados para edifícios altos ou áreas com normas rígidas de prevenção contra incêndios.

- Núcleo Mineral (MC) : Os painéis de núcleo mineral utilizam um núcleo incombustível feito de minerais e aglomerantes, oferecendo excelente resistência ao fogo. Eles atendem aos padrões rigorosos de segurança contra incêndios, sendo ideais para edifícios altos, hospitais e espaços públicos onde a segurança contra incêndios é crítica. Os painéis de núcleo mineral são mais caros do que os de núcleo PE, mas oferecem maior tranquilidade em ambientes propensos a incêndios.

- Núcleo de Alumínio em Célula : Estes painéis têm um núcleo de estrutura de favo de mel feito de alumínio, combinando resistência e leveza. Oferecem alta resistência e rigidez ao impacto, adequadas para aplicações estruturais como revestimento, divisórias ou móveis. Também são resistentes ao fogo e duráveis, mas têm um custo mais alto.

A escolha do material de núcleo certo garante que o painel composto de alumínio funcione bem no ambiente pretendido, equilibrando custo, segurança e funcionalidade.

Verifique a espessura e as dimensões

A espessura das chapas de alumínio e as dimensões globais dos painéis afetam a resistência, a durabilidade e a instalação:

- Espessura da folha de alumínio : A maioria dos painéis de alumínio composto tem folhas de alumínio de 0,1 mm a 0,5 mm de espessura. As folhas mais grossas (0,3 mm ou mais) oferecem melhor resistência e rigidez aos impactos, tornando-as adequadas para fachadas externas ou áreas de alto tráfego. As folhas mais finas são mais leves e mais baratas, ideais para exibições em ambientes internos ou aplicações de baixo estresse.

- Espessura global do painel : Os painéis geralmente variam de 3mm a 10mm de espessura total. Painéis mais espessos (5mm ou mais) são mais resistentes e estáveis, reduzindo o risco de empenamento em condições externas. Painéis mais finos são mais flexíveis, mais fáceis de dobrar ou moldar e melhores para designs curvos.

- Tamanho do painel : Os painéis compostos de alumínio estão disponíveis em tamanhos padrão (por exemplo, 1220mm x 2440mm ou 1500mm x 3000mm), mas também podem ser feitos sob medida. Considere as dimensões do seu projeto para minimizar o desperdício — painéis maiores reduzem o número de juntas, melhorando a estética e reduzindo o tempo de instalação.

Escolher a espessura e o tamanho adequados às necessidades do projeto garante que o painel seja suficientemente resistente para a aplicação, sem ser desnecessariamente pesado ou custoso.

Avaliar a Resistência ao Fogo e os Padrões de Segurança

A segurança contra incêndios é uma consideração crítica, especialmente para fachadas externas de edifícios ou espaços públicos. Os painéis compostos de alumínio variam amplamente em seu desempenho ao fogo:

- Classificações de Inflamabilidade : Procure por painéis testados segundo normas internacionais como EN 13501-1 (Europeia) ou ASTM E84 (EUA). Painéis com núcleo de PE frequentemente possuem uma classificação de inflamabilidade B-s3,d2 (combustível com fumaça moderada), enquanto painéis com núcleo mineral alcançam a classificação A2-s1,d0 (não combustível com baixa fumaça), atendendo às normas de incêndio mais rigorosas.

- Regulamentações Locais de Construção : Muitos países possuem regulamentações específicas para painéis compostos de alumínio em edifícios altos. Por exemplo, após incidentes anteriores com incêndios, algumas regiões proíbem o uso de painéis com núcleo de PE em edifícios acima de uma determinada altura, exigindo alternativas com núcleo mineral ou não combustíveis. Consulte sempre as normas locais para garantir conformidade.

- Risco de Propagação do Incêndio : Painéis com núcleo de PE podem derreter e propagar o fogo rapidamente, enquanto painéis com núcleo mineral resistem à combustão e limitam a propagação do incêndio. Investir em painéis resistentes ao fogo reduz o risco de danos ao patrimônio e garante segurança em caso de incêndio.

Nunca comprometa a resistência ao fogo — escolher um painel que atenda às normas de segurança é essencial para proteger vidas e propriedades.

Avaliar Durabilidade e Resistência às Intempéries

Painéis compostos de alumínio devem suportar condições ambientais, especialmente para uso externo:

- Resistência à corrosão : O alumínio forma naturalmente uma camada protetora de óxido, mas painéis expostos a ambientes agressivos (áreas costeiras com salpicos de sal, zonas industriais com produtos químicos) necessitam de proteção adicional. Procure painéis com revestimento de fluoropolímero (PVDF), que resiste à corrosão, danos causados pelos raios UV e desbotamento. Painéis com revestimento de poliéster são mais baratos, mas menos duráveis em condições climáticas extremas.

- Resistência UV : Os painéis externos devem resistir ao desbotamento e à descoloração causados pela exposição ao sol. Revestimentos PVDF são estáveis contra raios UV, garantindo que o painel mantenha sua cor por 15 a 20 anos. Revestimentos de poliéster podem desbotar em 5 a 10 anos, exigindo repintura ou substituição.

- Resistência ao impacto : O painel deve suportar impactos leves causados por granizo, detritos ou ferramentas durante a instalação, sem amassar ou rachar. Chapas de alumínio mais espessas e núcleos rígidos (como minerais ou estrutura de favo de mel) melhoram a resistência ao impacto.

- Tolerância à temperatura : Os painéis devem permanecer estáveis em temperaturas extremas, evitando deformações pelo calor ou rachaduras pelo frio. Painéis de qualidade resistem à expansão e contração térmica, mantendo sua forma ao longo do tempo.

Painéis duráveis reduzem custos de manutenção e garantem que seu projeto continue com boa aparência por anos, mesmo em condições adversas.

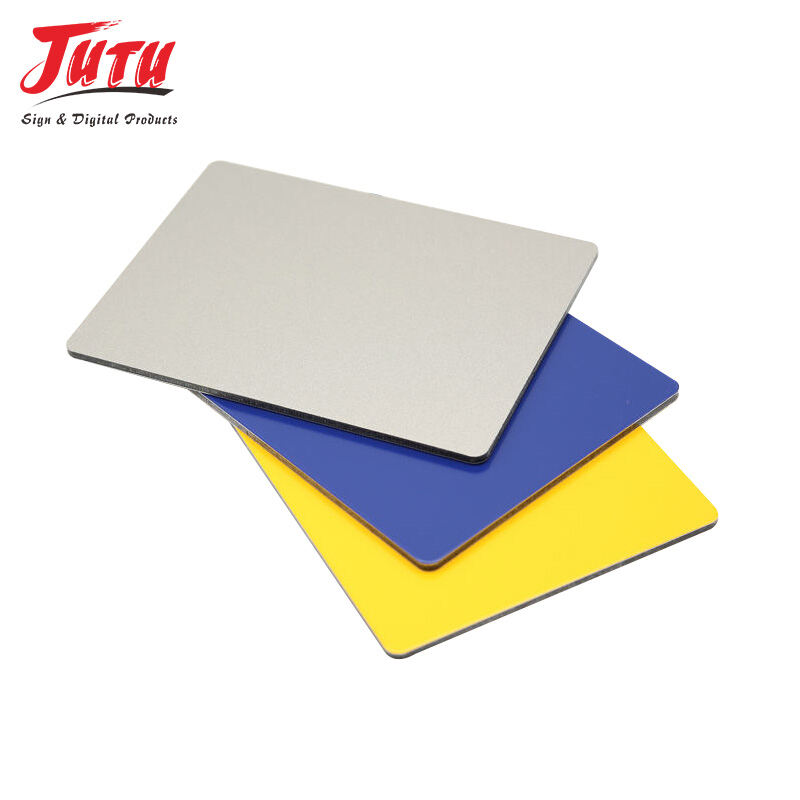

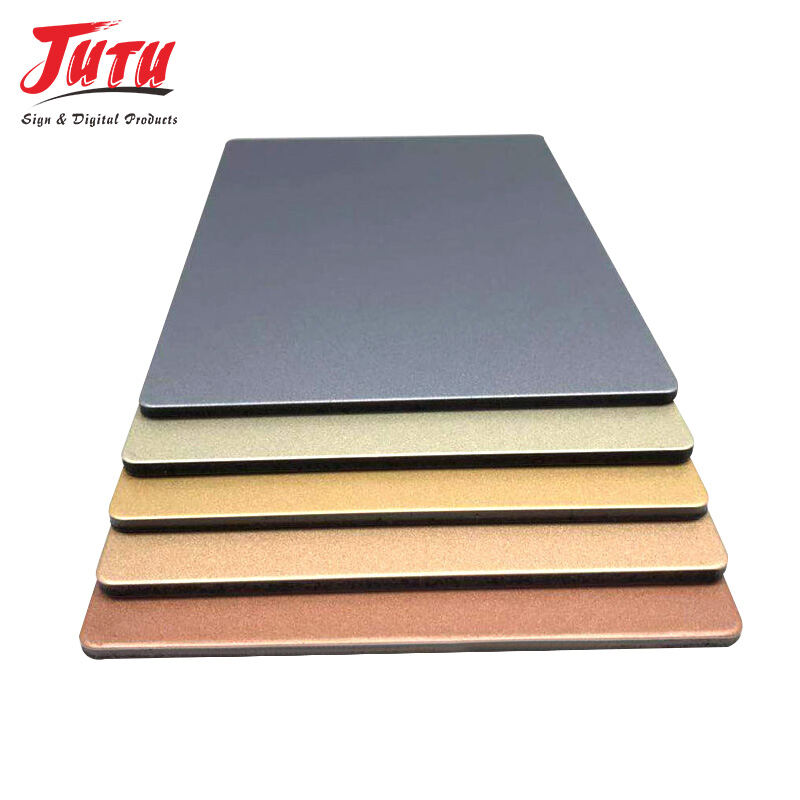

Considere a Estética e as Opções de Acabamento

Painéis compostos de alumínio oferecem uma variedade de opções estéticas para combinar com sua visão de design:

- Cor e Acabamento : Os painéis estão disponíveis em cores sólidas, acabamentos metálicos, texturas de madeira ou pedra e até estampas personalizadas. Revestimentos PVDF oferecem uma maior variedade de cores e melhor retenção de cor em comparação com revestimentos poliéster. Escolha um acabamento que complemente o design do projeto — fosco para um visual moderno, metálico para um acabamento sofisticado ou texturizado para um interesse visual adicional.

- Qualidade da superfície : A superfície deve ser lisa, sem bolhas, arranhões ou coloração desigual. A qualidade consistente garante uma aparência profissional, especialmente para fachadas grandes ou aplicações visíveis.

- Personalização : Alguns fabricantes oferecem cortes, dobras ou perfurações personalizados para designs únicos. Isso é útil para placas de sinalização, telas decorativas ou elementos arquitetônicos que exigem formas ou padrões específicos.

A estética é importante, mas equilibre-a com durabilidade – escolha um acabamento que tenha boa aparência e resistência ao ambiente.

Verifique Certificação e Garantia de Qualidade

Para garantir que está comprando um produto confiável, procure por certificações e garantias de qualidade:

- Certificações do Fabricante : Fabricantes de renome fornecem certificados para resistência ao fogo, durabilidade e qualidade do revestimento (por exemplo, AAMA 2605 para revestimentos de alto desempenho). Essas certificações verificam que o painel atende aos padrões da indústria.

- Garantia : Uma boa garantia indica confiança no produto. Procure garantias que cubram desbotamento, corrosão ou delaminação (separação das folhas de alumínio do núcleo) por 10 a 20 anos. Evite painéis sem garantia ou com garantias de curto prazo.

- Controle de Qualidade : Pergunte sobre os processos de controle de qualidade do fabricante. Os painéis devem passar por testes de resistência, adesão e durabilidade contra intempéries antes de saírem da fábrica. Visitar o fabricante ou verificar avaliações pode ajudar a avaliar a qualidade.

Certificações e garantias oferecem tranquilidade de que o painel composto de alumínio funcionará conforme esperado.

Compare Custos e Valor

Embora o preço seja um fator, concentre-se no valor em vez do menor custo:

- Custo inicial : Painéis com núcleo de PE são os mais baratos, seguidos pelos de núcleo mineral e depois pelos de núcleo honeycomb. No entanto, painéis mais baratos podem custar mais a longo prazo devido a manutenção, reparos ou substituição precoce.

- Custos de Instalação : Painéis leves são mais fáceis de instalar, reduzindo custos de mão de obra. Painéis com adesivos pré-aplicados ou designs fáceis de cortar também podem diminuir o tempo e os custos de instalação.

- Custos de Longo Prazo : Painéis resistentes ao fogo e duráveis com garantias longas reduzem custos de substituição e manutenção. Por exemplo, um painel com revestimento PVDF pode custar mais inicialmente, mas não precisará ser repintado, economizando dinheiro ao longo de 10 a 20 anos.

Considere o custo total do ciclo de vida, e não apenas o preço inicial, para escolher a melhor opção em termos de valor para o seu projeto.

Perguntas Frequentes

Qual é a vida útil de um painel composto de alumínio?

Com instalação e manutenção adequadas, painéis compostos de alumínio de alta qualidade podem durar de 15 a 30 anos. Painéis com núcleo de PE podem durar de 10 a 15 anos, enquanto painéis com núcleo mineral ou revestidos com PVDF podem ultrapassar 20 anos.

Os painéis compostos de alumínio podem ser utilizados no exterior?

Sim, mas escolha painéis com revestimento PVDF e núcleo resistente ao fogo para uso externo. Eles resistem melhor aos danos causados pelos raios UV, corrosão e desgaste climático do que os painéis destinados ao uso interno.

Os painéis compostos de alumínio são recicláveis?

Sim, a maioria dos painéis compostos de alumínio é reciclável. As chapas de alumínio podem ser fundidas e reutilizadas, e alguns materiais do núcleo (como núcleo mineral ou estrutura de alumínio tipo favo) também são recicláveis.

Como saber se um painel composto de alumínio é resistente ao fogo?

Verifique certificações como EN 13501-1 A2-s1,d0 ou ASTM E84 Classe A. Os fabricantes devem fornecer relatórios de teste que comprovem a resistência ao fogo.

Qual é a diferença entre revestimentos PVDF e poliéster?

Revestimentos PVDF são mais duráveis, resistentes aos raios UV e estáveis quanto à cor, durando de 15 a 20 anos. Revestimentos de poliéster são mais baratos, mas desbotam mais rapidamente, durando de 5 a 10 anos, sendo assim mais adequados para uso interno.

Sumário

- Entenda o Material do Núcleo

- Verifique a espessura e as dimensões

- Avaliar a Resistência ao Fogo e os Padrões de Segurança

- Avaliar Durabilidade e Resistência às Intempéries

- Considere a Estética e as Opções de Acabamento

- Verifique Certificação e Garantia de Qualidade

- Compare Custos e Valor

- Perguntas Frequentes