Qué tener en cuenta al comprar paneles compuestos de aluminio

Panel compuesto de aluminio , un material de construcción versátil hecho de dos láminas delgadas de aluminio unidas a un material central, se utilizan ampliamente en construcción, señalización y diseño interior. Su popularidad se debe a su naturaleza liviana, durabilidad y atractivo estético, lo que lo hace adecuado tanto para aplicaciones interiores como exteriores. Sin embargo, no todos los paneles compuestos de aluminio no son iguales: factores como el material del núcleo, el grosor, la resistencia al fuego y la certificación pueden afectar significativamente el rendimiento y la seguridad. Ya sea que esté comprando para una fachada de edificio, un escaparate o una renovación del hogar, conocer qué factores considerar le asegurará elegir un panel que satisfaga sus necesidades, presupuesto y estándares de seguridad. Esta guía describe los factores clave a evaluar al comprar un panel compuesto de aluminio.

Comprender el material del núcleo

El material del núcleo de un panel compuesto de aluminio es fundamental para su rendimiento, peso y seguridad. Diferentes materiales para el núcleo ofrecen beneficios variables, por lo que elegir el adecuado depende de su aplicación:

- Núcleo de polietileno (PE) : La opción más común y asequible, los paneles de núcleo PE son ligeros y flexibles, lo que facilita su instalación. Son adecuados para aplicaciones interiores, señalización o fachadas de edificios de baja altura donde la resistencia al fuego no es una preocupación primaria. Sin embargo, el PE es inflamable, por lo que estos paneles no se recomiendan para edificios altos o áreas con normativas estrictas de seguridad contra incendios.

- Núcleo Mineral (MC) : Los paneles con núcleo mineral utilizan un núcleo incombustible fabricado con minerales y aglomerantes, ofreciendo una excelente resistencia al fuego. Cumplen con las normativas estrictas de seguridad contra incendios, lo que los hace ideales para edificios altos, hospitales y espacios públicos donde la seguridad contra incendios es crítica. Los paneles con núcleo mineral son más caros que los de núcleo PE, pero ofrecen mayor tranquilidad en entornos propensos al fuego.

- Núcleo de Aluminio en Panal : Estos paneles tienen un núcleo con estructura de panal fabricado en aluminio, combinando resistencia y ligereza. Ofrecen alta resistencia al impacto y rigidez, adecuados para aplicaciones estructurales como revestimientos, particiones o mobiliario. También son resistentes al fuego y duraderos, aunque su costo es más elevado.

Elegir el material del núcleo adecuado asegura que el panel compuesto de aluminio funcione bien en su entorno previsto, equilibrando costo, seguridad y funcionalidad.

Verificar el Espesor y las Dimensiones

El espesor de las hojas de aluminio y las dimensiones totales del panel afectan la resistencia, la durabilidad y la instalación:

- Espesor de las Hojas de Aluminio : La mayoría de los paneles compuestos de aluminio tienen hojas de aluminio que varían entre 0,1 mm y 0,5 mm de espesor. Las hojas más gruesas (0,3 mm o más) ofrecen mejor resistencia al impacto y rigidez, siendo adecuadas para fachadas exteriores o áreas de alto tráfico. Las hojas más delgadas son más ligeras y económicas, ideales para exhibidores interiores o aplicaciones de bajo esfuerzo.

- Espesor Total del Panel : Los paneles suelen tener un espesor total que varía de 3 mm a 10 mm. Los paneles más gruesos (5 mm o más) son más fuertes y estables, reduciendo el riesgo de deformación en condiciones exteriores. Los paneles delgados son más flexibles, más fáciles de doblar o moldear, y mejores para diseños curvos.

- Tamaño del panel : Los paneles compuestos de aluminio vienen en tamaños estándar (por ejemplo, 1220 mm x 2440 mm o 1500 mm x 3000 mm), pero también están disponibles en tamaños personalizados. Considere las dimensiones de su proyecto para minimizar el desperdicio: los paneles más grandes reducen la cantidad de juntas, mejorando la estética y reduciendo el tiempo de instalación.

Ajustar el espesor y el tamaño a las necesidades de su proyecto asegura que el panel sea lo suficientemente fuerte para la aplicación sin ser innecesariamente pesado o costoso.

Evaluar la resistencia al fuego y las normas de seguridad

La seguridad contra incendios es una consideración fundamental, especialmente para fachadas exteriores de edificios o espacios públicos. Los paneles compuestos de aluminio presentan una amplia variación en su rendimiento frente al fuego:

- Clasificaciones de Inflamabilidad : Busque paneles probados según normas internacionales como EN 13501-1 (europea) o ASTM E84 (EE.UU.). Los paneles con núcleo de PE suelen tener una clasificación de inflamabilidad B-s3,d2 (combustible con humo moderado), mientras que los paneles con núcleo mineral alcanzan una clasificación A2-s1,d0 (no combustible con bajo humo), cumpliendo con códigos de incendios estrictos.

- Regulaciones Locales de Construcción : Muchos países tienen regulaciones específicas para paneles compuestos de aluminio en edificios de gran altura. Por ejemplo, después de incidentes de incendio anteriores, algunas regiones prohíben los paneles con núcleo de PE en edificios por encima de cierta altura, exigiendo alternativas con núcleo mineral o no combustibles. Consulte siempre los códigos locales para asegurar el cumplimiento.

- Riesgo de Propagación del Fuego : Los paneles con núcleo de PE pueden derretirse y propagar el fuego rápidamente, mientras que los paneles con núcleo mineral resisten la combustión y limitan la propagación del fuego. Invertir en paneles resistentes al fuego reduce el riesgo de daños a la propiedad y asegura la seguridad en caso de incendio.

Nunca sacrifique la resistencia al fuego: elegir un panel que cumpla con las normas de seguridad es esencial para proteger vidas y propiedades.

Evaluar la durabilidad y resistencia a la intemperie

Los paneles compuestos de aluminio deben soportar las condiciones ambientales, especialmente para uso exterior:

- Resistencia a la corrosión : El aluminio forma naturalmente una capa protectora de óxido, pero los paneles expuestos a entornos agresivos (zonas costeras con salitre, zonas industriales con productos químicos) necesitan protección adicional. Busque paneles con recubrimiento de fluoropolímero (PVDF), que resiste la corrosión, los daños por UV y el desvanecimiento. Los paneles con recubrimiento de poliéster son más económicos pero menos duraderos en condiciones climáticas extremas.

- Resistencia a los UV : Los paneles exteriores deben resistir el desvanecimiento y decoloración causados por la luz solar. Los recubrimientos PVDF son estables ante los rayos UV, garantizando que el panel mantenga su color durante 15 a 20 años. Los recubrimientos de poliéster pueden desvanecerse en 5 a 10 años, requiriendo repintado o reemplazo.

- Resistencia al impacto : El panel debe soportar impactos menores causados por granizo, escombros u herramientas de instalación sin abollarse ni agrietarse. Las hojas de aluminio más gruesas y núcleos rígidos (como minerales o estructura alveolar) mejoran la resistencia al impacto.

- Tolerancia a la temperatura : Los paneles deben mantenerse estables en temperaturas extremas, evitando deformaciones por calor o grietas por frío. Los paneles de calidad resisten la expansión y contracción térmica, manteniendo su forma con el tiempo.

Paneles duraderos reducen costos de mantenimiento y aseguran que su proyecto se vea bien durante años, incluso en condiciones adversas.

Considere la estética y opciones de acabado

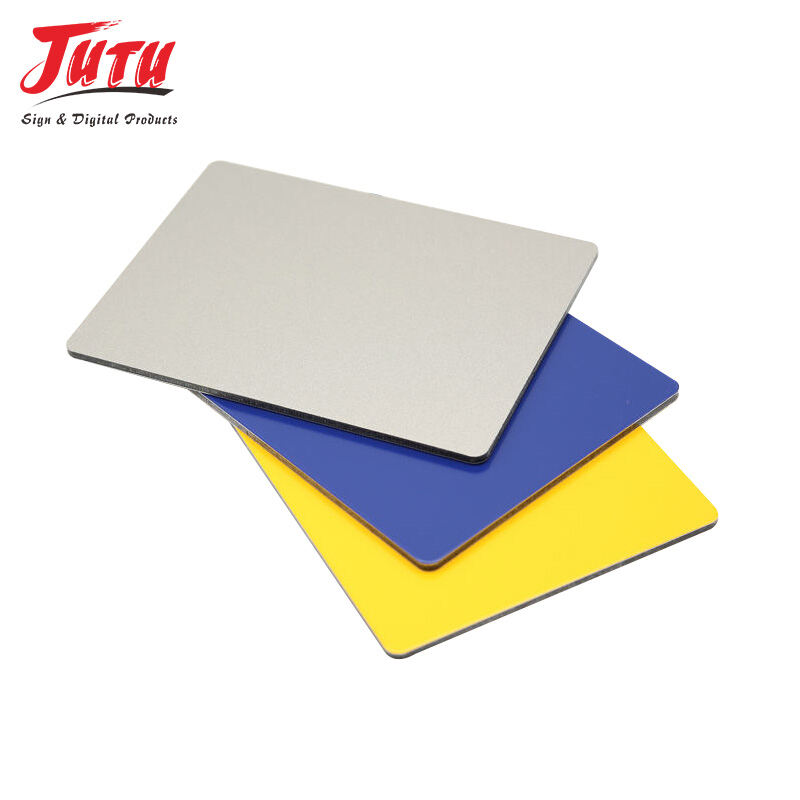

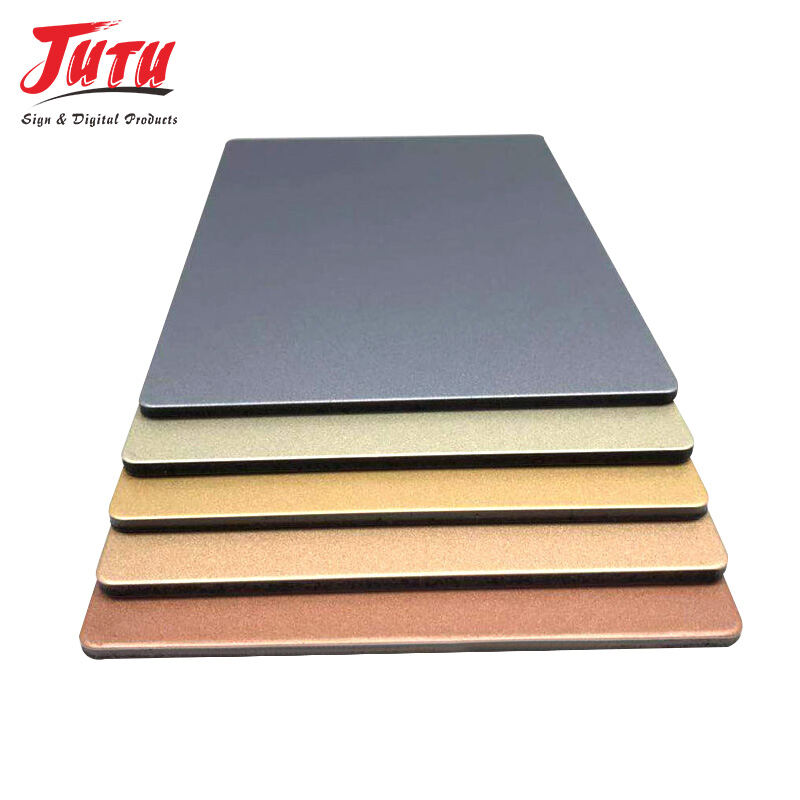

Los paneles compuestos de aluminio ofrecen una gama de opciones estéticas para hacer juego con su visión de diseño:

- Color y Acabado : Los paneles vienen en colores sólidos, acabados metálicos, texturas de madera o piedra, e incluso impresiones personalizadas. Los recubrimientos PVDF ofrecen una mayor variedad de colores y mejor retención del color que los recubrimientos de poliéster. Elija un acabado que complemente el diseño del proyecto: mate para un aspecto moderno, metálico para un acabado elegante, o texturizado para añadir interés visual.

- Calidad de la superficie : La superficie debe ser lisa, sin burbujas, rayones ni coloración desigual. Una calidad consistente asegura una apariencia profesional, especialmente en fachadas grandes o aplicaciones visibles.

- Personalización : Algunos fabricantes ofrecen corte, doblado o perforación personalizados para diseños únicos. Esto es útil para señalización, pantallas decorativas o elementos arquitectónicos que requieren formas o patrones específicos.

La estética es importante, pero equilíbrela con la durabilidad: elija un acabado que se vea bien y resista las condiciones ambientales.

Verificar Certificaciones y Garantías de Calidad

Para asegurarse de que está comprando un producto confiable, busque certificaciones y garantías de calidad:

- Certificaciones del Fabricante : Los fabricantes reconocidos proporcionan certificados de resistencia al fuego, durabilidad y calidad del recubrimiento (por ejemplo, AAMA 2605 para recubrimientos de alto rendimiento). Estas certificaciones verifican que el panel cumple con los estándares de la industria.

- Garantía : Una buena garantía indica confianza en el producto. Busque garantías que cubran decoloración, corrosión o delaminación (separación de las hojas de aluminio del núcleo) por 10 a 20 años. Evite paneles sin garantía o con garantías a corto plazo.

- Control de Calidad : Consulte sobre los procesos de control de calidad del fabricante. Los paneles deben someterse a pruebas de resistencia, adherencia y resistencia a la intemperie antes de salir de la fábrica. Visitar al fabricante o revisar opiniones puede ayudar a evaluar la calidad.

Las certificaciones y garantías ofrecen tranquilidad en cuanto al desempeño esperado del panel compuesto de aluminio.

Compara costos y valor

Aunque el precio es un factor, concéntrese en el valor en lugar del costo más bajo:

- Coste inicial : Los paneles con núcleo de PE son los más económicos, seguidos por los de núcleo mineral y luego los de núcleo de panal. Sin embargo, los paneles más baratos pueden costar más a largo plazo debido a mantenimiento, reparaciones o reemplazo prematuro.

- Costos de instalación : Los paneles ligeros son más fáciles de instalar, lo que reduce los costos de mano de obra. Los paneles con adhesivos preaplicados o diseños fáciles de cortar también pueden disminuir el tiempo y los gastos de instalación.

- Costos a Largo Plazo : Paneles resistentes al fuego y duraderos con garantías prolongadas reducen los costos de reemplazo y mantenimiento. Por ejemplo, un panel con recubrimiento de PVDF puede costar más inicialmente, pero no necesitará ser repintado, ahorrando dinero durante 10 a 20 años.

Considere el costo total del ciclo de vida, no solo el precio inicial, para elegir la mejor opción en términos de valor para su proyecto.

Preguntas frecuentes

¿Cuál es la vida útil de un panel compuesto de aluminio?

Con una instalación y mantenimiento adecuados, los paneles compuestos de aluminio de alta calidad pueden durar entre 15 y 30 años. Los paneles con núcleo de PE pueden durar entre 10 y 15 años, mientras que los paneles con núcleo mineral o recubiertos con PVDF pueden superar los 20 años.

¿Se pueden utilizar paneles compuestos de aluminio en exteriores?

Sí, pero elija paneles con recubrimientos de PVDF y núcleos resistentes al fuego para uso exterior. Estos resisten mejor los daños por UV, la corrosión y el desgaste por condiciones climáticas extremas en comparación con los paneles diseñados para interiores.

¿Son reciclables los paneles compuestos de aluminio?

Sí, la mayoría de los paneles compuestos de aluminio son reciclables. Las hojas de aluminio pueden fundirse y reutilizarse, y algunos materiales del núcleo (como el núcleo mineral o de panal de aluminio) también son reciclables.

¿Cómo sé si un panel compuesto de aluminio es resistente al fuego?

Verifique las certificaciones como EN 13501-1 A2-s1,d0 o ASTM E84 Clase A. Los fabricantes deben proporcionar informes de prueba que demuestren la resistencia al fuego.

¿Cuál es la diferencia entre recubrimientos PVDF y recubrimientos de poliéster?

Los recubrimientos PVDF son más duraderos, resistentes a los rayos UV y estables en cuanto al color, durando entre 15 y 20 años. Los recubrimientos de poliéster son más económicos pero se decoloran más rápido, durando entre 5 y 10 años, por lo que son mejores para uso interior.

Tabla de Contenido

- Comprender el material del núcleo

- Verificar el Espesor y las Dimensiones

- Evaluar la resistencia al fuego y las normas de seguridad

- Evaluar la durabilidad y resistencia a la intemperie

- Considere la estética y opciones de acabado

- Verificar Certificaciones y Garantías de Calidad

- Compara costos y valor

-

Preguntas frecuentes

- ¿Cuál es la vida útil de un panel compuesto de aluminio?

- ¿Se pueden utilizar paneles compuestos de aluminio en exteriores?

- ¿Son reciclables los paneles compuestos de aluminio?

- ¿Cómo sé si un panel compuesto de aluminio es resistente al fuego?

- ¿Cuál es la diferencia entre recubrimientos PVDF y recubrimientos de poliéster?