Was man beim Kauf von Aluminium-Komposite-Platten beachten sollte

Aluminiumverbundplatten , ein vielseitiges Baumaterial, bestehend aus zwei dünnen Aluminiumblechen, die mit einem Kernmaterial verklebt sind, wird häufig im Bauwesen, in der Beschilderung und im Innenausbau eingesetzt. Ihre Beliebtheit beruht auf ihrem leichten Gewicht, Langlebigkeit und ästhetischen Erscheinung, wodurch sie sowohl für Innen- als auch für Außenanwendungen geeignet sind. Allerdings sind nicht alle aluminiumverbundplatten sind nicht gleich geschaffen – Faktoren wie Kernmaterial, Dicke, Feuerbeständigkeit und Zertifizierung können die Leistung und Sicherheit erheblich beeinflussen. Egal ob Sie für eine Gebäudefassade, eine Ladenverkleidung oder eine Wohnraumrenovierung einkaufen – wissen, worauf Sie achten müssen, stellt sicher, dass Sie eine Platte wählen, die Ihren Anforderungen, Ihrem Budget und den Sicherheitsstandards entspricht. Dieser Leitfaden erläutert die wichtigsten Faktoren, die bei der Anschaffung von Aluminiumverbundplatten zu bewerten sind.

Kernmaterial verstehen

Das Kernmaterial einer Aluminiumverbundplatte ist entscheidend für ihre Leistung, das Gewicht und die Sicherheit. Verschiedene Kernmaterialien bieten unterschiedliche Vorteile, sodass die Wahl des richtigen Materials von Ihrer Anwendung abhängt:

- Polyethylen (PE)-Kern : Die gängigste und preiswerteste Option, PE-Kernplatten sind leicht und flexibel, was die Installation vereinfacht. Sie sind für Innenanwendungen, Beschilderungen oder Fassaden von niedrigen Gebäuden geeignet, bei denen Feuerbeständigkeit nicht im Vordergrund steht. Allerdings ist PE brennbar, weshalb diese Platten nicht für Hochhäuser oder Bereiche mit strengen Brandschutzvorschriften empfohlen werden.

- Mineralischer Kern (MC) : Mineralkernplatten verwenden einen nicht brennbaren Kern aus Mineralien und Bindemitteln und bieten somit eine ausgezeichnete Feuerbeständigkeit. Sie erfüllen strenge Brandschutzstandards und sind daher ideal für Hochhäuser, Krankenhäuser und öffentliche Räume, bei denen Brandsicherheit kritisch ist. Mineralkernplatten sind teurer als PE-Kernplatten, bieten jedoch in brandgefährdeten Umgebungen eine höhere Sicherheit.

- Aluminium-Honigwabenkern : Diese Paneele haben einen Aluminium-Honigwabenguss als Kern, der Stabilität und Leichtigkeit kombiniert. Sie bieten eine hohe Schlagfestigkeit und Steifigkeit und eignen sich für strukturelle Anwendungen wie Verkleidungen, Trennwände oder Möbel. Zudem sind sie feuerbeständig und langlebig, jedoch mit höheren Kosten verbunden.

Die Wahl des richtigen Kernmaterials stellt sicher, dass das Aluminiumverbundpaneel in seiner vorgesehenen Umgebung gut funktioniert und Kosten, Sicherheit und Funktionalität ausgewogen sind.

Dicken- und Größenprüfung

Die Dicke der Aluminiumbleche und die Gesamtabmessungen des Panels beeinflussen die Stabilität, Langlebigkeit und Installation:

- Dicke der Aluminiumbleche : Die meisten Aluminiumverbundpaneele haben Aluminiumbleche mit einer Dicke von 0,1 mm bis 0,5 mm. Dickere Bleche (0,3 mm oder mehr) bieten eine bessere Schlagfestigkeit und Steifigkeit und sind daher für Außenfassaden oder stark beanspruchte Bereiche geeignet. Dünnere Bleche sind leichter und günstiger und eignen sich ideal für Innenanwendungen oder Bereiche mit geringer Beanspruchung.

- Gesamtdicke des Panels : Die Stärke der Paneele liegt üblicherweise zwischen 3 mm und 10 mm. Dickere Paneele (5 mm oder mehr) sind stabiler und robuster, wodurch das Risiko von Verformungen unter Außenbedingungen reduziert wird. Dünnere Paneele sind flexibler, einfacher zu biegen oder zu formen und daher besser für gebogene Designs geeignet.

- Panelgröße : Aluminiumverbundpaneele sind in Standardgrößen erhältlich (z. B. 1220 mm x 2440 mm oder 1500 mm x 3000 mm), können jedoch auch kundenspezifisch angefertigt werden. Berücksichtigen Sie die Maße Ihres Projekts, um Abfall zu minimieren – größere Paneele verringern die Anzahl der Fugen, verbessern die Ästhetik und reduzieren die Installationszeit.

Die richtige Abstimmung von Stärke und Größe auf die Anforderungen Ihres Projekts stellt sicher, dass die Paneele ausreichend stabil für den jeweiligen Einsatz sind, ohne unnötig schwer oder kostspielig zu sein.

Prüfung der Brandwiderstandsfähigkeit und Sicherheitsstandards

Brandschutz ist ein entscheidender Aspekt, insbesondere bei Außenfassaden oder in öffentlichen Bereichen. Die Brandverhalten von Aluminiumverbundpaneelen variiert erheblich:

- Brandverhalten-Klassifizierungen : Achten Sie auf Platten, die nach internationalen Standards wie EN 13501-1 (europäisch) oder ASTM E84 (USA) getestet wurden. PE-Kernplatten haben oft eine Brennbarkeitsklasse von B-s3,d2 (brennbar mit mäßiger Rauchentwicklung), während Mineralwollplatten die Klasse A2-s1,d0 (nicht brennbar mit geringer Rauchentwicklung) erreichen und somit strengen Brandschutzvorschriften entsprechen.

- Örtliche Baunormen : Viele Länder haben spezielle Vorschriften für Aluminiumverbundplatten bei Hochhäusern. Beispielsweise verbieten einige Regionen nach früheren Brandereignissen PE-Kernplatten in Gebäuden über einer bestimmten Höhe und schreiben stattdessen Mineralwollplatten oder nicht brennbare Alternativen vor. Stellen Sie immer sicher, dass die örtlichen Vorschriften eingehalten werden.

- Brandausbreitungsrisiko : PE-Kernplatten können schmelzen und das Feuer schnell ausbreiten, während Mineralwollplatten dem Brennen widerstehen und die Ausbreitung des Feuers begrenzen. Die Investition in brandschutztaugliche Platten reduziert das Risiko von Sachschäden und gewährleistet Sicherheit im Brandfall.

Gönnen Sie sich niemals Abstriche beim Brandschutz – die Wahl einer Platte, die den Sicherheitsstandards entspricht, ist entscheidend, um Leben und Eigentum zu schützen.

Prüfung der Langlebigkeit und Wetterbeständigkeit

Aluminiumverbundplatten müssen Umwelteinflüssen standhalten, insbesondere bei Außeneinsatz:

- Korrosionsbeständig : Aluminium bildet natürlicherweise eine schützende Oxidschicht, doch Platten, die harten Umweltbedingungen ausgesetzt sind (Küstenregionen mit Salzspray, Industriezonen mit Chemikalien), benötigen zusätzlichen Schutz. Achten Sie auf Platten mit einer Fluorpolymer (PVDF)-Beschichtung, die Korrosion, UV-Schäden und Verblassen widersteht. Platten mit Polyesterbeschichtung sind günstiger, aber weniger langlebig bei extremen Wetterbedingungen.

- UV-Beständigkeit : Außenplatten sollten gegenüber Verblassen und Verfärbung durch Sonnenlicht widerstandsfähig sein. PVDF-Beschichtungen sind UV-stabil und gewährleisten, dass die Platten ihre Farbe 15–20 Jahre behalten. Polyesterbeschichtungen können innerhalb von 5–10 Jahren verblassen und erfordern erneutes Streichen oder Austausch.

- Aufprallfestigkeit : Die Platte sollte kleineren Einwirkungen durch Hagel, Trümmerteile oder Installationswerkzeuge widerstehen können, ohne zu verbeulen oder zu brechen. Dickere Aluminiumbleche und feste Kerne (wie Minerale oder Honigwaben) verbessern die Schlagfestigkeit.

- Temperaturverträglichkeit : Die Paneele sollten bei extremen Temperaturen stabil bleiben und sich nicht verformen oder im kalten Wetter reißen. Hochwertige Paneele widerstehen thermischer Ausdehnung und Kontraktion und behalten über die Zeit ihre Form.

Langlebige Paneele reduzieren Wartungskosten und stellen sicher, dass Ihr Projekt auch unter widrigen Bedingungen jahrelang gut aussieht.

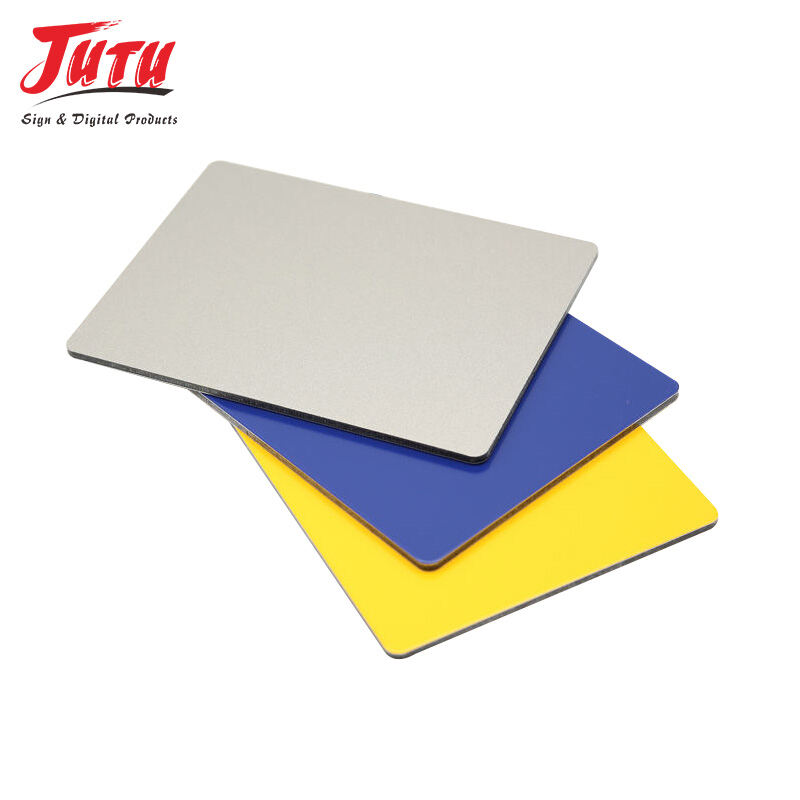

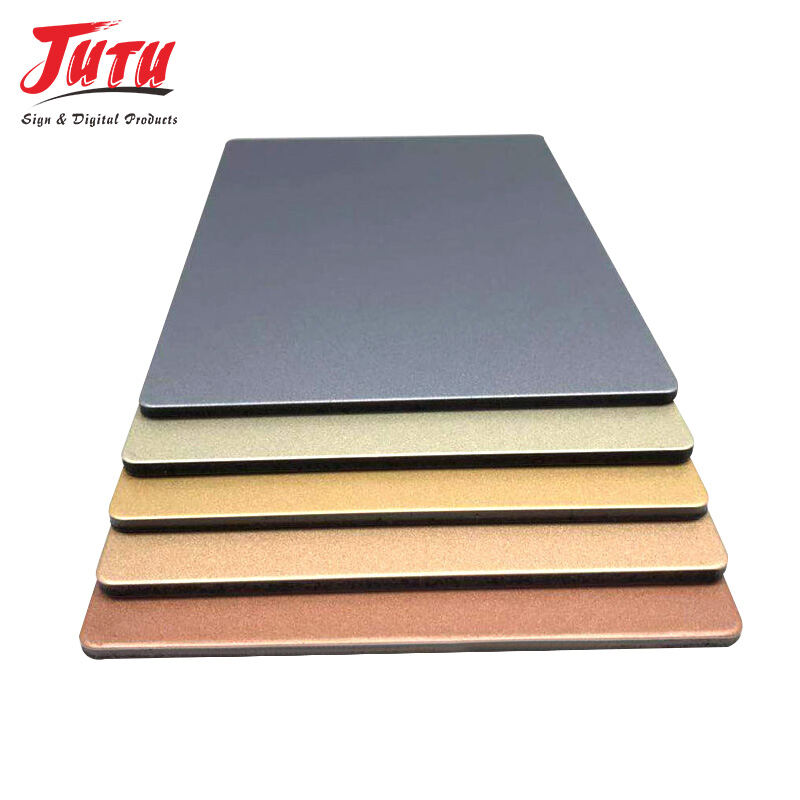

Ästhetik und Oberflächenoptionen berücksichtigen

Aluminium-Sandwichpaneele bieten eine Vielzahl ästhetischer Optionen, um Ihrem Designkonzept gerecht zu werden:

- Farbe und Oberfläche : Die Paneele sind in einfarbigen Tönen, metallischen Oberflächen, Holz- oder Steinoptiken und sogar individuellen Drucken erhältlich. PVDF-Beschichtungen bieten eine größere Farbvielfalt und bessere Farbbeständigkeit als Polyester-Beschichtungen. Wählen Sie eine Oberfläche, die das Design Ihres Projekts unterstreicht – matt für ein modernes Erscheinungsbild, metallisch für eine elegante Optik oder strukturiert für zusätzliches visuelles Interesse.

- Oberflächenqualität : Die Oberfläche sollte glatt sein, ohne Blasen, Kratzer oder ungleichmäßige Färbung. Eine gleichbleibende Qualität gewährleistet ein professionelles Erscheinungsbild, insbesondere bei großen Fassaden oder sichtbaren Anwendungen.

- Anpassung : Einige Hersteller bieten individuelle Schneide-, Biege- oder Perforationsarbeiten für einzigartige Designs. Dies ist nützlich für Schilder, dekorative Schirme oder architektonische Elemente, die spezifische Formen oder Muster erfordern.

Ästhetik ist wichtig, sollte jedoch mit Langlebigkeit in Einklang stehen – wählen Sie eine Oberfläche, die gut aussieht und gleichzeitig den Umweltbedingungen standhält.

Prüfen Sie Zertifizierungen und Qualitätssicherung

Um sicherzustellen, dass Sie ein zuverlässiges Produkt erwerben, achten Sie auf Zertifizierungen und Qualitätsgarantien:

- Herstellerzertifizierungen : Renommierte Hersteller stellen Zertifikate für Brandschutz, Langlebigkeit und Beschichtungsqualität bereit (z. B. AAMA 2605 für Hochleistungsbeschichtungen). Diese Zertifizierungen bestätigen, dass die Platte die branchenüblichen Standards erfüllt.

- Garantie : Eine gute Garantie zeigt das Vertrauen in das Produkt. Achten Sie auf Garantien, die Verblassen, Korrosion oder Delamination (Ablösung der Aluminiumbleche vom Kern) für einen Zeitraum von 10–20 Jahren abdecken. Vermeiden Sie Platten ohne Garantie oder mit kurzfristigen Garantien.

- Qualitätskontrolle : Informieren Sie sich über die Qualitätskontrollprozesse des Herstellers. Die Platten sollten auf Stabilität, Haftung und Wetterbeständigkeit getestet werden, bevor sie das Werk verlassen. Der Besuch beim Hersteller oder das Prüfen von Bewertungen kann helfen, die Qualität einzuschätzen.

Zertifizierungen und Garantien geben Sicherheit, dass die Aluminiumverbundplatte so funktioniert, wie erwartet.

Kosten und Wert vergleichen

Obwohl der Preis ein Faktor ist, sollten Sie sich auf den Wert und nicht nur auf die geringsten Kosten konzentrieren:

- Anfangskosten : Platten mit PE-Kern sind am günstigsten, gefolgt von mineralischen Kernen und dann Honigwabenkernen. Allerdings können günstigere Platten langfristig durch Wartung, Reparaturen oder vorzeitigen Austausch höhere Kosten verursachen.

- Installationskosten : Leichte Platten sind einfacher zu installieren und reduzieren so die Arbeitskosten. Platten mit vorapplizierten Klebstoffen oder einfach zuschneidbaren Designs können zudem die Installationszeit und -kosten senken.

- Langfristige Kosten : Feuerfeste, langlebige Platten mit langen Garantien verringern die Kosten für Ersatz und Wartung. Beispielsweise können Platten mit PVDF-Beschichtung zwar zunächst teurer sein, benötigen aber keine erneute Lackierung und sparen so langfristig Geld über 10–20 Jahre hinweg.

Berücksichtigen Sie die gesamten Lebenszykluskosten und nicht nur den Anschaffungspreis, um den besten Wert für Ihr Projekt zu wählen.

FAQ

Wie lange ist die Lebensdauer einer Aluminiumverbundplatte?

Hochwertige Aluminiumverbundplatten können bei sachgemäßer Installation und Wartung 15–30 Jahre halten. Platten mit PE-Kern können 10–15 Jahre halten, während Platten mit Mineralstoffkern oder PVDF-Beschichtung eine Lebensdauer von über 20 Jahren erreichen können.

Können Aluminiumverbundplatten im Außenbereich verwendet werden?

Ja, jedoch sollten Platten mit PVDF-Beschichtung und feuerbeständigem Kern für den Außenbereich eingesetzt werden. Sie widerstehen UV-Schäden, Korrosion und Wettereinflüssen besser als Platten für den Innenbereich.

Sind Aluminiumverbundplatten recycelbar?

Ja, die meisten Aluminiumverbundplatten sind recycelbar. Die Aluminiumbleche können eingeschmolzen und wiederverwendet werden, und einige Kernmaterialien (wie Mineralstoffkern oder Aluminiumhohlkammerkern) sind ebenfalls recycelbar.

Wie erkenne ich, ob eine Aluminiumverbundplatte feuerbeständig ist?

Prüfen Sie Zertifizierungen wie EN 13501-1 A2-s1,d0 oder ASTM E84 Class A. Die Hersteller sollten Prüfberichte vorlegen, die die Feuerbeständigkeit belegen.

Was ist der Unterschied zwischen PVDF- und Polyester-Beschichtungen?

PVDF-Beschichtungen sind langlebiger, UV-beständiger und farbstabiler und halten 15–20 Jahre. Polyester-Beschichtungen sind günstiger, verblassen jedoch schneller und eignen sich für eine Haltbarkeit von 5–10 Jahren besser für den Innenbereich.

Inhaltsverzeichnis

- Kernmaterial verstehen

- Dicken- und Größenprüfung

- Prüfung der Brandwiderstandsfähigkeit und Sicherheitsstandards

- Prüfung der Langlebigkeit und Wetterbeständigkeit

- Ästhetik und Oberflächenoptionen berücksichtigen

- Prüfen Sie Zertifizierungen und Qualitätssicherung

- Kosten und Wert vergleichen

-

FAQ

- Wie lange ist die Lebensdauer einer Aluminiumverbundplatte?

- Können Aluminiumverbundplatten im Außenbereich verwendet werden?

- Sind Aluminiumverbundplatten recycelbar?

- Wie erkenne ich, ob eine Aluminiumverbundplatte feuerbeständig ist?

- Was ist der Unterschied zwischen PVDF- und Polyester-Beschichtungen?